粉末冶金原理(粉末冶金和铸造的区别)

粉末冶金原理

强韧化理论和粉末冶金缺陷有关章节。《现代粉末冶金原理》内容新颖,信息量大,前瞻性强,具有时代特色和很强的理论价值;可供从事粉末冶金、材料、机械、应用物理等领域的科研与工程技术人员参考,特别适合作为粉末冶金、金属材料、材料成形、陶瓷材料等专业的教材和参考书。

《现代粉末冶金原理》全面系统地介绍了现代粉末冶金理论,内容包括了发展中的粉末冶金理论、金属粉末的制备技术和理论、粉末特性及表征、粉末成形理论、粉末体的烧结理论、多孔体的热致密化理论、

安全生产:粉末冶金加工需要注意安全生产,包括设备的安全操作、粉末的处理和储存等,以避免安全事故的发生。

总的来说,粉末冶金加工需要注意多个方面,包括粉末的选择、制备、压制、烧结、后处理、质量控制和安全生产等,只有严格控制这些工艺过程,才能获得高质量的粉末冶金制品。

粉末的制备:粉末的制备过程需要严格控制,包括粉末的混合、压制、烧结等步骤,以确保粉末的均匀性和一致性。

粉末冶金和铸造的区别

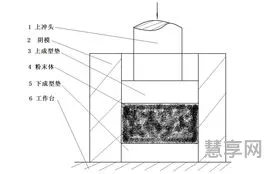

压制过程:压制是粉末冶金加工的重要步骤,需要根据产品的形状和尺寸选择合适的压制方式和模具,以确保产品的形状和尺寸精度。

粉末的选择:选择合适的粉末材料是粉末冶金加工的关键,粉末的化学成分、粒度分布、形状等都会影响最终产品的性能和质量。

质量控制:粉末冶金加工需要进行严格的质量控制,包括原材料的检验、生产过程的*和产品的检测等,以确保产品的质量和稳定性。

烧结过程:烧结是粉末冶金加工的关键步骤,需要根据产品的要求选择合适的烧结温度、时间和气氛,以确保产品的密度、强度和硬度等性能。

溶质原子的原子分数越高,强化作用也越大,特别是当原子分数很低时,强化作用更为显著。溶质原子与基体金属的原子尺寸相差越大,强化作用也越大。

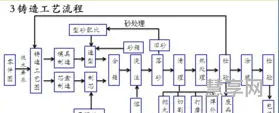

粉末冶金生产工艺流程

溶入固溶体中的溶质原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度与硬度增加。这种通过溶入某种溶质元素来形成固溶体而使金属强化的现象称为固溶强化。在溶质原子浓度适当时,可提高材料的强度和硬度,而其韧性和*却有所下降。

事实证明,这是提高金属强度最有效的途径。对工程材料来说,一般是通过综合的强化效应以达到较好的综合性能。

通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、*和韧性。这是因为细晶粒受到外力发生*变形可分散在更多的晶粒内进行,*变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。

金属材料在再结晶温度以下*变形时强度和硬度升高,而*和韧性降低的现象。又称冷作硬化。产生原因是,金属在*变形时,晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,金属内部产生了残余应力等。加工硬化的程度通常用加工后与加工前表面层显微硬度的比值和硬化层深度来表示加工硬化。

金属材料的强化途径不外两个,一是提高合金的原子间结合力,提高其理论强度,并制得无缺陷的完整晶体,如晶须。已知铁的晶须的强度接近理论值,可以认为这是因为晶须中没有位错,或者只包含少量在形变过程中不能增殖的位错。